Cómo fabricar un rodillo anilox paramáquina de impresión flexográfica

La mayoría de las máquinas imprimen imágenes tanto de campo como de línea y continuas. Para satisfacer las necesidades de diversos productos de impresión, los usuarios no deben utilizar máquinas de impresión flexográfica con pocas unidades de impresión y pocos rodillos. Por ejemplo, en las máquinas de impresión flexográfica de rango estrecho, actualmente se utilizan sistemas 6+1 (6 grupos de colores para impresión multicolor), donde la última unidad permite la impresión y el barnizado UV.

Recomendamos que, para imprimir hasta 150 líneas, esta máquina de impresión flexográfica 6+1 se equipe con 9 rodillos anilox. Cuatro rodillos anilox de 700 líneas, con un espesor de 2,3 BCM (mil millones de micras cúbicas por pulgada) y un ángulo de 60°, se utilizan para la impresión de capas. Tres rodillos de 360 a 400 líneas, BCM 6,0 y 60° se emplean para la impresión de campos; y dos rodillos de 200 líneas, BCM 15 aproximadamente y 60°, se utilizan para la impresión de dorado y barnizado. Si se utiliza barniz al agua de baja viscosidad, se recomienda elegir el rodillo de 360 líneas para que la capa de barniz sea ligeramente más fina y no afecte la velocidad de impresión debido al secado del barniz. El barniz al agua no tiene el olor característico del barniz UV. La configuración óptima de los rodillos anilox se puede determinar mediante pruebas y comparaciones durante la impresión. El espesor de la capa de tinta observado por el operador durante el proceso de prueba depende principalmente del número de línea y del valor BCM del rodillo anilox.

Durante el uso del rodillo anilox, se debe prestar atención a los posibles problemas.

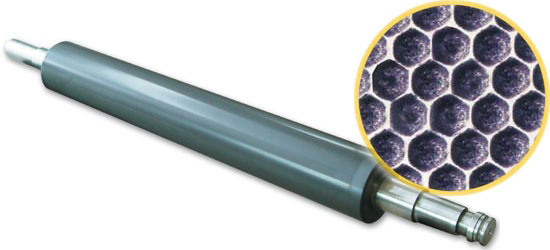

Aquí hablamos de rodillos cerámicos para grabado láser, utilizados en aviación y aeroespacial para el recubrimiento de materiales resistentes a altas temperaturas y al desgaste. Se les aplica grabado láser con una densidad, profundidad, ángulo y forma específicos. Este rodillo se caracteriza por su alto costo y resistencia al desgaste; si se usa correctamente, su vida útil puede alcanzar varios años. Un uso inadecuado no solo acorta su vida útil, sino que también provoca su inutilización.

Durante el uso, la posición del rodillo en la imprenta depende del tipo de impresión. Por ello, la posición del rodillo varía según el tipo de impresión, lo que hace necesario reemplazarlo con frecuencia. Actualmente, las máquinas de ancho estrecho utilizan principalmente rodillos de acero macizo, muy pesados. Al instalarlos, se debe evitar que el recubrimiento cerámico entre en contacto con otras piezas metálicas, ya que es muy delgado y puede sufrir daños permanentes por impacto. Durante la impresión y la limpieza, se debe evitar que la tinta se seque sobre el rodillo. Se recomienda utilizar un detergente especial recomendado por los fabricantes de tintas a base de agua y un cepillo de acero para una limpieza profunda. Es importante observar con frecuencia los orificios de la malla del rodillo con una lupa. Si se detecta acumulación de tinta en el fondo de los orificios, especialmente si esta aumenta gradualmente, se debe limpiar de inmediato. Si este método no funciona, se puede recurrir al tratamiento ultrasónico o al chorro de arena, siempre bajo la supervisión del fabricante del rodillo.

En condiciones normales de uso y mantenimiento, no hay que preocuparse por el desgaste de los rodillos. La principal pieza de desgaste del sistema de transferencia de tinta es el rascador, por lo que el desgaste del recubrimiento cerámico de los rodillos es mínimo. Tras un ligero desgaste de los rodillos, la capa de tinta será más delgada.

¿Qué relación existe entre el número de líneas de la red de impresión y el número de líneas de la red del rodillo?

En muchos artículos que introducen la tecnología de impresión flexográfica, la relación entre el número de líneas de la red de impresión y el número de líneas de la red del rodillo se establece en 1:3,5 o 1:4. Basándonos en la experiencia práctica y el análisis de los productos premiados por la Asociación Americana de Tecnología Flexográfica (FTA) en los últimos años, consideramos que este valor debería ser mayor, aproximadamente 1:4,5 o 1:5, e incluso superior para algunos productos de impresión de alta calidad. Esto se debe a que el problema más difícil de resolver al usar la capa de impresión flexográfica es la expansión del punto. Al seleccionar un rodillo con un mayor número de líneas de red, la capa de tinta es más delgada, lo que facilita el control de la deformación por expansión del punto. Durante la impresión, si la tinta no tiene el espesor suficiente, se puede optar por una tinta base agua con mayor concentración de color para garantizar la calidad de los productos impresos.

Fecha de publicación: 15 de junio de 2022